Съвременните нови енергийни превозни средства постепенно работят усилено в процеса на проектиране, от който мрежата на рога на автомобила е една от тях, традиционната мрежа с метален рог на автомобила има груби изисквания за външен вид, а изискванията на окото не са твърде строги, така че обработената мрежа е сравнително голяма, разстоянието е широк, този процес има ниски разходи за обработка, бърза скорост, проста подредба на персонала. Високите разходи за плесен кара много производители на обработка да чакат слива да утоли жаждата си.

TheПроцес на офортВъзприема метода за обработка на течности за химическо офорт, който може да комбинира предимствата на щамповането и лазера и да обработи ултра тъкания материал с еднаква мрежа, без бури, без къдрене и вертикална стена на дупките. Сложната форма на продуктите на рога на автомобила също може да се оформя без допълнителни разходи, гладки и равномерни без бури, а плоскостта се поддържа под 0,02.

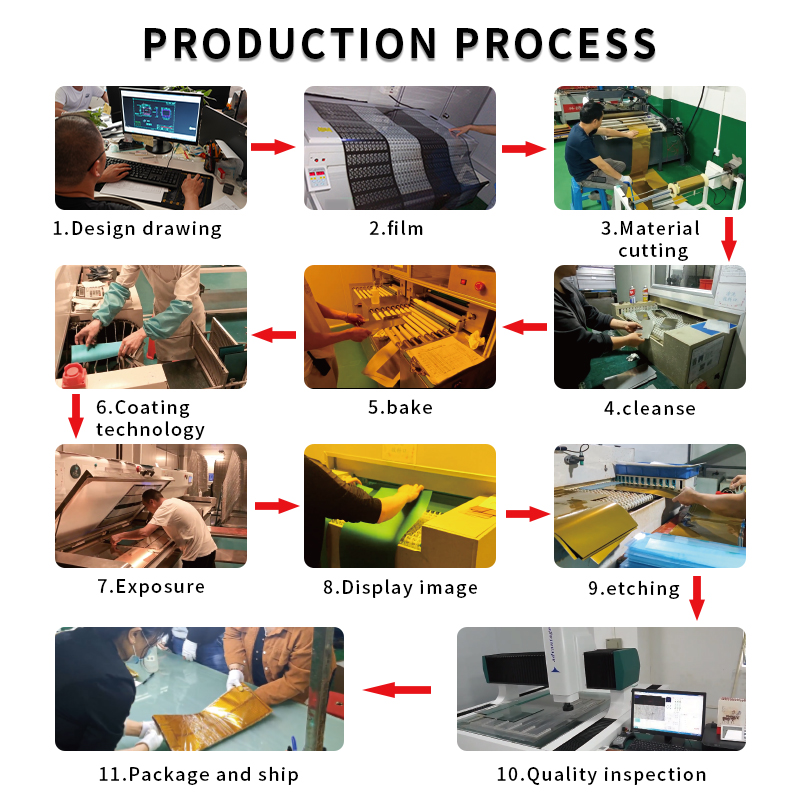

Първата стъпка за определяне на материала, неръждаемата стомана е един от често използваните материали, поради добрата му устойчивост на корозия и якост, подходяща за производството на корица на коровата с рог на автомобила. Когато се прави капак на рога на автомобила, металната субстрат трябва първо да се почиства старателно, за да се отстрани маслото и примесите на повърхността и да се гарантира качеството на следващия процес. Следващата стъпка е да се приложи фоточувствителното мастило, след като субстратът се почисти, трябва да се приложи равномерно на прилагането на металната повърхност, който ще се втвърди по време на процеса на експозиция, за да се образува защитен слой. Следващата стъпка е експозицията, при която проектираният филм е поставен от двете страни на метала, покрит с фоточувствително мастило, и изложен от ултравиолетова светлина, така че моделът на филма да се прехвърля на металната повърхност. След експозицията металната плоча се разработва и се отстранява неоснователното фоточувствително мастило, излагайки основната метална част и го приготвя за офорт.

Следва химическа корозия, която използва специфичен химически разтвор за офорт, за да ецва изложената част на метала, за да образува желания модел на мрежата. Този процес постига висока точност и избягва недостатъците на лазер или щамповане. Обикновено се завършва с професионално оборудване за офорт, а целият цикъл на процеса на доказване е около 5 до 7 дни. Окончателният процес на смилане и пръскане: След приключване наофорт, Необходимо е да се полира корицата на мрежата, за да се премахнат бури и да се подобри качеството на външния вид; След това се пръска, за да се подобри устойчивостта на корозия и естетиката.

С напредъка на науката и технологиите производственият процес на корицата на високоговорителите се развива в посока на по -висока точност, по -леко тегло и по -добър външен вид.

English

English  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик